- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

How do you choose the right thread milling cutters

2025-10-29

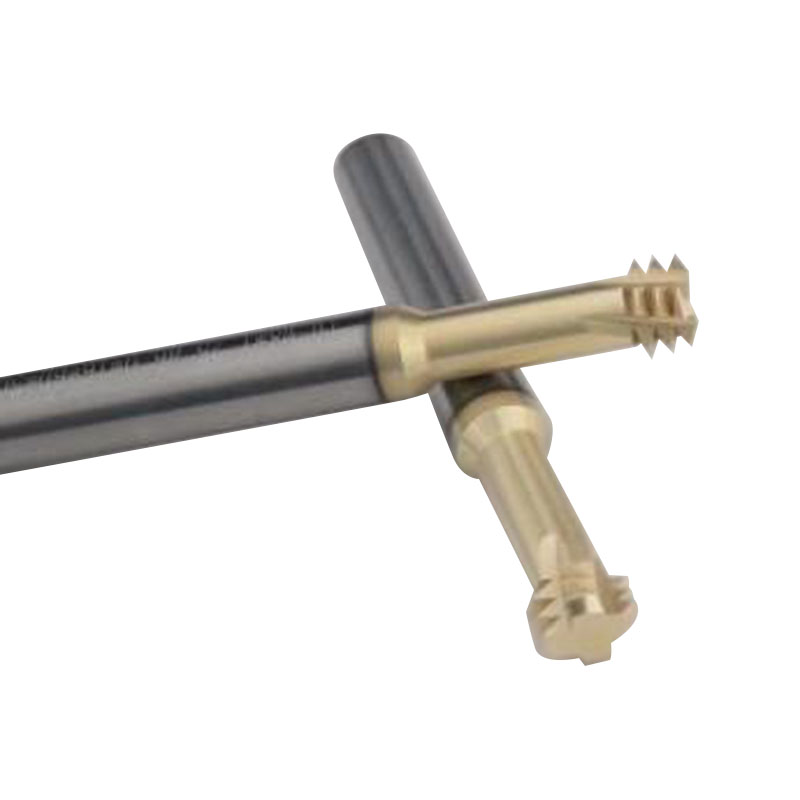

Од сите прашања што ги поставувамеНЕРES ХАРДВЕР, се издвојува на секој разговор во продавницата и инженерски состанок: Како ги избирате вистинските фрези со конци? Тоа е прашање на кое поминав значителен дел од мојата кариера помагајќи им на машинистите и менаџерите за набавки да одговорат. Вистинскиот избор не се однесува само на спецификациите на хартија; се работи за тоа како таа алатка функционира во вашата специфична машина, на вашиот специфичен материјал, за да го реши вашиот специфичен предизвик. Со толку многу променливи - материјал, моќност на машината, големина на конецот и обем на производство - процесот на селекција може да се чувствува огромен. Овој водич ќе ја намали сложеноста и ќе ви даде јасна, активна рамка за избор на совршеноМилс за нишкиза вашата работа, осигурувајќи дека ќе ја добиете прецизноста, долговечноста и економичноста за која плаќате.

Кои се основните параметри што мора да ги оцените при изборот на Милс за нишки

Изборот на алатка не е за изнаоѓање на едно решение кое одговара за сите. Станува збор за усогласување на можностите на алатката со барањата на вашата апликација. Со текот на годините, видов дека фокусирањето на неколку критични параметри ги спречува најчестите проблеми со нишките. Еве преглед на факторите за кои не може да се преговара што треба да ги земете во предвид

-

Материјал за алат и облога:Ова е срцето на перформансите на алатката. Подложената обвивка ќе доведе до брзо абење и дефект.

-

Цврст карбид:Одлично за тврди материјали како челик и нерѓосувачки челик, нудејќи врвна цврстина и прецизност.

-

Кобалт HSS:Ефтин избор за помеки материјали како алуминиум и обоени метали на помалку крути машини.

-

Облоги:Побарајте TiN (општа намена), TiCN (потврдо, за нерѓосувачки челик) или AlTiN (примени со висока топлина) за драстично да го зголемите животниот век на алатот.

-

-

Дизајн и број на флејти:Ова директно влијае на евакуацијата на чипот, завршната површина и јачината на алатот.

-

Мелници за конци со еден заб:Идеален за големи дијаметри, нудејќи флексибилност и пониска цена по влошка.

-

Мелници за конци со повеќе заби:Најдобро за високо-продуктивни работи со помали дијаметри, обезбедувајќи побрзо време на возење велосипед и одлична стабилност.

-

-

Тип и толеранција на стебло:Совршено дизајнираниот раб е бескорисен ако стеблото вибрира или се лизне. Висококвалитетното стебло е од клучно значење за одржување на прецизната геометрија штоМилс за нишкипобарувачката.

За да го олесните ова, еве табела што одговара на вообичаените сценарија на апликации со идеалниот тип на алатка

Табела 1: Водич за избор на мелница за нишки по апликација

| Сценарио за апликација | Препорачан тип на алатка | Клучното образложение |

|---|---|---|

| Продавница со висок микс, мал волумен | Модуларни мелници за конци | Максимална флексибилност. Еден држач може да прими многу различни големини на конци, со што се намалуваат трошоците за залиха на алати. |

| Автомобилство со висока продукција | Мелници за конци со цврст карбид со повеќе заби | Супериорна брзина и стабилност за масовно производство, обезбедувајќи постојан квалитет и брзо време на циклус. |

| Длабока нишка во тешки материјали | Цврст карбид со дупка за течноста за ладење | Ефикасното отстранување на топлината и чипсот од зоната за сечење е од клучно значење за да се спречи кршење на алатот и оштетување на работното парче. |

| Цевководи со голем дијаметар | Индексабилни мелници за вметнување на конци | Најекономично решение за големи дијаметри, бидејќи се заменува само влошката, а не целата алатка. |

Како NERES HARDWARE ја дизајнира својата геометрија за сечење за супериорни перформанси

НаНЕРЕС ХАРДВЕР, ние не произведуваме само алатки; ние изработуваме решенија. Геометријата на нашатаМилс за нишкие производ на безброј часови на тестирање и префинетост. Започнуваме со подлогата, осигурувајќи дека структурата на зрната на нашиот цврст карбид е оптимизирана за цврстина и отпорност на абење. Потоа, применуваме комерцијаленAlTiN-Sоблога што го намалува триењето и издржува екстремни температури, дозволувајќи им на нашите алатки да работат подолго и побрзо.

Вистинската магија, сепак, лежи во геометријата на флејта. Нашиот дизајн на спирален флејта не е дизајн надвор од полица; тоа е пресметано да создаде најмазно можно дејство на сечење. Ова ги минимизира радијалните сили, што е примарна причина за отклонување на алатот и слаб квалитет на навојот. Поцврстата алатка значи попрецизни нишки, особено при апликации со длабоки дупки или на помалку крути центри за обработка. Овој фокус на фундаменталната физика е она што поставуваНЕРЕС ХАРДВЕР Милс за нишкиосвен, давајќи финиш кој често не бара секундарни операции.

Кои технички спецификации треба да ги споредите пред да купите

Кога гледате лист со технички податоци, тоа може да биде ѕид од бројки. Ајде да ги разложиме најкритичните спецификации во сварлив формат. Ова е списокот за проверка што го користам кога оценувам нова алатка за нашата сопствена производна линијаНЕРЕС ХАРДВЕР. Обрнете големо внимание на овие параметри, бидејќи тие директно ја диктираат способноста и границите на алатката.

Табела 2: Разделување на критичните технички спецификации

| Спецификација | Што значи | Зошто ви е важно |

|---|---|---|

| Опсег на дијаметар на сечење | Минималниот и максималниот дијаметар на навојот што може да го произведе алатот. | Употребата на алатка надвор од нејзиниот дизајниран опсег ќе резултира со слаб квалитет на навојот и брзо откажување на алатот. |

| Максимална длабочина на сечење | Најдлабокиот конец со кој алатот може да го истрие во едно поминување. | Критично за слепите дупки. Надминувањето на оваа длабочина ќе предизвика пакување на чипот и кршење на алатот. |

| Толеранција на алатки (на пр., h6) | Производната прецизност на дијаметарот на сечењето на алатот. | Построга толеранција (на пр., h5) обезбедува попрецизна и конзистентна класа на фитирање на навојот. |

| Радијален агол на гребло | Аголот на лицето за сечење во однос на работното парче. | Позитивното гребло ги намалува силите на сечењето и топлината, идеално за лепливи материјали како алуминиум. |

| Дијаметар на јадрото | Дебелината на централното тело на алатот. | Поголем дијаметар на јадрото значи поцврста, поцврста алатка, намалувајќи ги вибрациите и отклонувањето. |

Најчесто поставувани прашања за вашите нишки, одговорени од нашите експерти

Во текот на две децении, составив листа на најчести прашања од продавницата. Еве ги одговорите.

Која е најчестата грешка што ја прават луѓето кога започнуваат со Милс за нишки

Најчеста грешка е користењето неточни пресметки за довод и брзина. За разлика од тапкањето, брзината на напојување мора да се синхронизира со орбиталната патека на алатката околу дупката. Погрешното пресметување овде ќе произведе погрешна висина и веројатно ќе ја скрши алатката. Секогаш користете посебен калкулатор за мелење на навој.

Зошто ми се скрши предвреме мелницата за конци во нерѓосувачки челик

Предвременото кршење во цврсти материјали како нерѓосувачки челик е скоро секогаш комбинација од два фактори: несоодветна цврстина и неправилно оптоварување на чипот. Не'рѓосувачкиот челик се стврднува ако алатот се трие наместо да сече. Потребна ви е остра, обложена карбидна алатка, цврсто поставување и брзина на напојување што обезбедува доволно дебел чип за да ја однесе топлината.

Може ли да ја користам истата мелница за нишки и за слепи и за преку дупки

Да, најстандардниМилс за нишкиможе да се справи со двете. Критичната сметка за слепите дупки е евакуацијата на чипот. Мора да користите алатка со доволен број флејти и остра геометрија за да ги туркате чиповите нагоре надвор од дупката. За пропустливите дупки, ова е помалку загрижувачко, но правилната насока на течноста за ладење е сè уште од витално значење.

Како можете да го направите следниот чекор кон беспрекорни операции на навој

Разбирањето на теоријата е првиот чекор. Вистинската трансформација се случува кога ќе го примените ова знаење со алатки дизајнирани според највисоките стандарди. НаНЕРЕС ХАРДВЕР, ја изградивме нашата репутација на обезбедување не само премијаМилс за нишки, но и длабоката техничка поддршка за да се осигурате дека ќе успеете со нив. Нашиот тим, составен од искусни машинисти и инженери, е подготвен да ви помогне да ја анализирате вашата специфична апликација и да препорачате совршено решение за алат.

Не дозволувајте уште еден ден со нерамномерен квалитет на конецот, неочекуван дефект на алатот или доцнење во производството да влијаат на вашата крајна линија.Контактирајте неденес на персонализирана консултација. Дозволете ни да ви помогнеме да ги изберете вистинските фрези со конци кои ќе ја дадат прецизноста и сигурноста што ги бара вашата работа.